Learning the plastic injection molding process can be a little overwhelming at first. Your company has been through weeks, months or maybe even years of research and development to design the newest, most innovative and successful product. You start digging deeper and planning how your product will be produced. You contact a local plastic injection molder and get hammered with questions that you are pretty sure they are asking in a different language, or at least it feels that way.

Leave all that stress behind! Here at Plastic Molding Manufacturing our goal is to help you develop the best products in a timely manner, efficiently, and cost effectively. This blog will take you back to the basics of plastic injection molding and help you grasp a better understanding. Additional technical aspect, processes and options you can understand, the more involvement and potential your product has to succeed.

If you have the bases covered and are looking for more detailed and technical information or tips on what to discuss with one of our specialized engineers, check out more of our blogs here.

Back to Basics

Knowing the process of injection molding is essential to maximizing the quality and production of a plastic component. When this process is understood, design and production decisions can be made more efficiently.

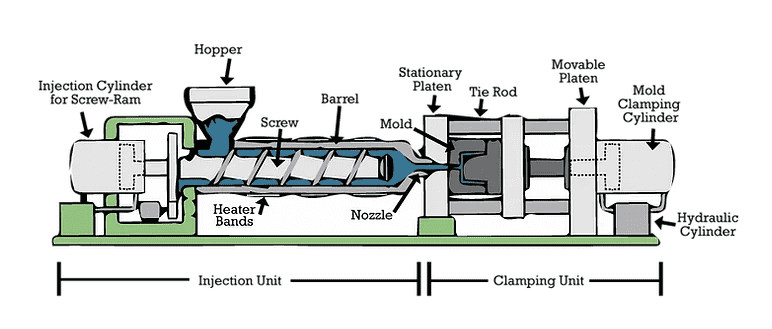

Parts of an injection Molding Press

Overview:

Resin pellets are poured through the hopper, traveling to the barrel of the injection machine. With a combination of heat and pressure, the resin pellets are melted into molten resin/plastic. The screw inside the barrel turns, producing pressure, while pushing the molten resin through the nozzle and into the mold cavity. Once the mold is filled, the resin is cooled and ejector pins push the molded plastic out and the process continues.

Clamping Process:

The mold clamp cylinder controls the opening and closing of Mold A (mold core), suppling the appropriate clamp force to Mold B. The clamping force keeps the mold closed against pressure during the injection process. A 300 ton injection molding machine has a clamp force equivalent to a maximum of 300 tons.

The amount of clamp force required is directly related to each resin property and injection pressure necessary to fill the mold cavity. Thicker resins have a low flow (slower current) and require higher pressure to inject. Thin resins require less pressure due to their high flow rates.

Injection Process:

The combination of heat and pressure melts the resin in the injection barrel. Heat bands surrounding the barrel are designed to raise the temperature to the correct melting points for each specific resin. Accurate control during this process is essential because of differentiating thermoplastic properties. If the temperature is too high, the fill speed and shear stress can be affected; impacting product quality, appearance and performance. But, if the temperature is too low, the resin will not melt.

Once the resin is melted, the screw inside the injection barrel turns and pushes the molten material through the nozzle, filling the mold cavity. Below are other factors that need to be determined to ensure production success.

Fill Speed

Fill speed needs to be set according to the complexity, size and thickness of a design. If the fill speed is not calculated specifically for the mold cavity and properties of the resin being used, the attributes below will be affected with uncontrolled results.

Shear Stress

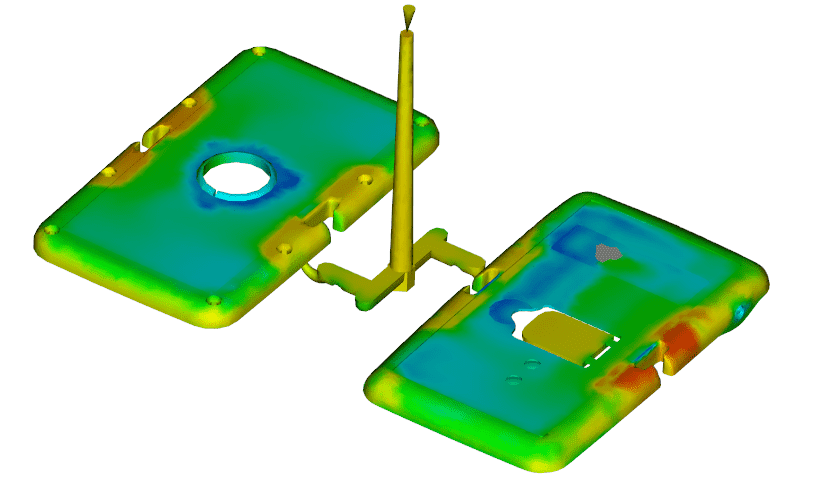

Shear is the layers of polymer flow relative to each layer. Shear stress is measured by the tension between the polymer’s molecules. If the shear rate rises beyond recommended values, the product’s mechanical properties can be affected. Using a mold flow analysis is a great way to simulate the injection process and determine if the fill speed is generating proper shear rate and shear stress.

Packing and Sink Mark Displacement

Incorrect temperatures, fill speed and shrinkage can cause sink marks and imperfections. Sink Mark Indicator is an index to evaluate the packing effect. If the molten resin is not packed enough at the right speed and temperature, sink marks may be a result. As seen in the figure, the green indicates where packing is low and sink marks could occur.

Need more details? Check out How to Avoid Sink Marks.

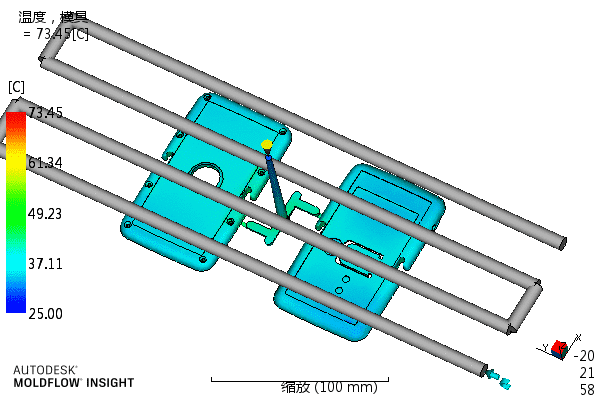

Cooling Process:

Optimizing production also means decreasing cycle times. Timing is important for every process during production, including the cooling phase. A quicker cooling phase aids superior time-to-market. On the other side, too quick of a cooling phase can cause plastic imperfections. Having adequate designs, gate sizes and fill speed to pack the mold evenly will help optimize the cooling phase.

As seen in the figure of the first shot below, the higher temperatures indicate where additional cooling may be necessary to lower cycle time.

Post time: Nov-10-2020